我们都知知道,压缩空气系统的用电量在每年的工业用电中占很大比重。在大多数工业国家(如中国、美国等),这一用电量约占总用电量的 10%。通过分析总的运行成本,初期投资和常规维护只占压缩空气系统总费用的一小部分,而设备用电成本通常占设备年度运 行成本的 70% -85%。有鉴于此,压缩机行业致力于不断提升产品总的效率以及降低能耗也就不足为奇,因为它对压缩机整个生命周期总的运行费用影响极大。评估完整压缩空气系统的整体效率是及其复杂的,涉及到的所有可能的配置和实际运行工况是多变且复杂的,需要将每个部件的大量信息纳入到评估范围内。评估总体效率的第一步是分析不同产品的实际运行方式,以及不同的运行状态对其性能的影响。只评估空气压缩机稳态时的运行表现,远远不足以定义压缩机在实际运行中的效率。例如,当所处空气应用的用气不稳定时,一台工频压缩机总是处于从加载到卸载再到加载的周期性运行过程中。其中,对加载时性能及卸载时性能的测量已经有了明确定义(例如,容积式压缩 机为 ISO1217:2016[1],离心式压缩机为 ISO18740:2016[2]),但是如何测量切换工况时的 性能则没有定义。论文“定义周期比功率的测量原理[3]详细介绍了一种测量方法,针对市场上的不同类型压缩机,例如:喷油螺杆压缩机、干螺杆压缩机、离心压缩机及其它类型压缩机,准确定义周期性运行过程造成的额外能量消耗。Pneurop[4]和 CAGI[5]联合工作组目 前正在审核这一测量方法以用于编制正式标准。

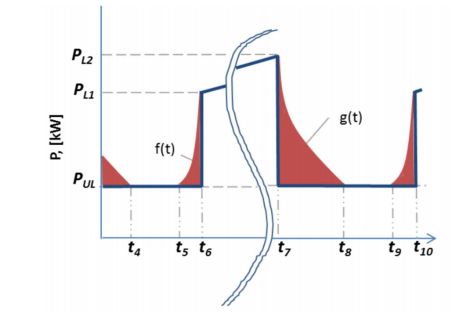

图 1 显示了加卸载控制的压缩机在周期性运行中的额外能耗。

图 1:周期性运行中的能耗

周期比功率很大程度上取决于用气特性,以及压缩机在过渡工况下运行的固有特征。 因此,也应将这些能耗纳入总能源消耗评估的计算中。

例如,前面提到的论文[3]中所测量的单级喷油螺杆压缩机为 160kW,其周期比功率 约为 2200kJ。在客户现场特定用气条件下,这可能带来高达 20% 的额外能耗。

问题“什么是具有代表性的用气特性”是一个非常难以回答的问题。幸运的是,在现代数据挖掘技术之下,已经获得大量数据可用于分析特定产品的整体表现及其实际现场使 用情况。本文通过对 3 万多台工频喷油螺杆压缩机的数据分析,最终形成了一种算法,该算法可以轻松地将产品可能的周期性运行纳入到该产品整体效率的计算中。

数据分析

要分析空气压缩机的实际性能,了解这些机器在现场的运行状况非常重要。通过对各 种不同客户应用、超过 3 万台喷油螺杆压缩机进行的大数据挖掘工作,记录下了两年内总运行时间、加载运行小时数和总加载次数。

相关定义:

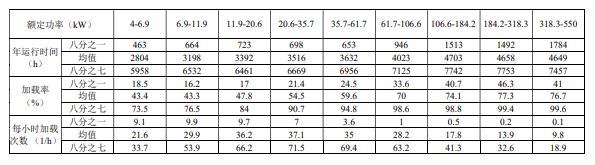

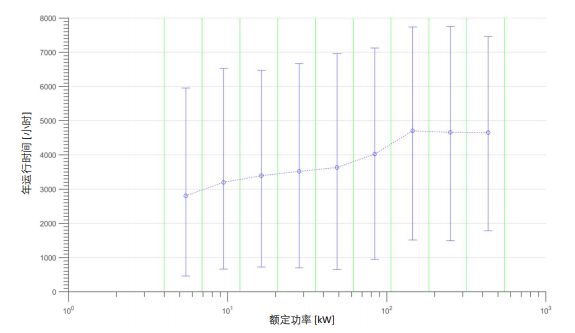

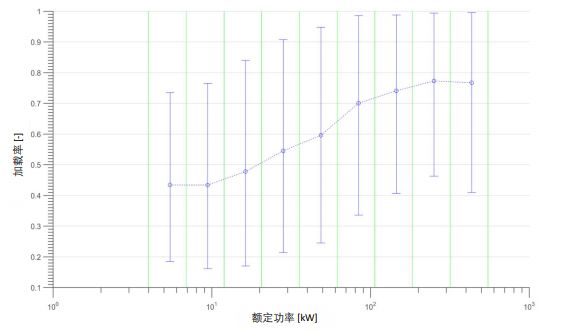

尽管压缩机会被应用于许多不同场合,但是基于实际收集的数据,还是可以定义典型 的运行特征和趋势。对于这 3 万多 台压缩机的每条记录,都定义了三个关键值:年运行 时间、加载率和每小时加载次数,并将这些记录按额定功率进行了分组。 对于每一组压 缩机,都计算了平均值,并列出八分之一和八分之七的值,对应总量的 12.5%和 87.5%。

图 2 显示了按额定功率分组的年运行时间。很明显,蓝圈标识的平均年运行时间相对 较少,从所有分组(由绿色竖线分隔)看,该平均值是介于 2,804 - 4,703 小时之间(见表 1)。另外,一个明显趋势是额定功率越大运行时间越长,但是超过 100kW 之后则趋于稳 定。另外,八分之一和八分之七所覆盖的范围差别也是极大的,推测是因为客户应用多变导致的。

表 1:数据汇总

图 2:年运行时间

从压缩机向客户供气的时间来看,大部分机器是长时间运行于卸载状态,或者是处于加卸载切换过程中。如图 3 所示,3 万多台压缩机的平均加载率是从小功率的 43.3%到大 功率的 77.3%。与年运行时间类似,加载率在 100kW 以上趋于稳定。另外,从表 1 的数 据分布中也可以看出,大量机器运行在 40%以下的极低加载率,同时,很多机器运行在 80%以上的高加载率。在运行的大部分时间段内,低加载率的压缩机消耗了宝贵的能源, 却没有向客户输送压缩空气。

图 3:加载率

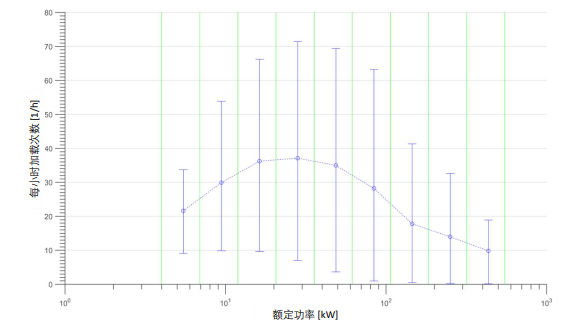

第三个关键参数是这些机器的每小时加载次数,这定义了压缩机在不同状态之间切换 的频率。图 4 显示了每组压缩机每小时加载次数,平均加载次数介于每小时 9.8 到 37.1 次 之间,也就是会达到每 90 秒切换一次的频率。取决于这一切换状态下的实际能耗值,有 可能对整体效率的有极大的影响,需要纳入到考虑范围之内。

图 4:每小时加载次数

总体来说,源于之前的数据挖掘工作,通过所收集数据,可以清晰了解这些空气压缩机在客户端的实际运行表现。这些数据还表明,在分析特定产品的整体性能时,应考虑所有运行参数,即加载率、周期比功率等。此分析还为定义计算产品整体效率的方法提供了 一个良好的基础。

整体效率计算方法

数据分析表明,当需要评估特定产品的整体效率时,仅计算稳态效率是不够的。本节 介绍一种方法,用于轻松计算出空气压缩机在部分加载工况下运行时的性能,并将周期性 运行造成的能量损失纳入考虑范围。该方法可应用于不同类型压缩机,可以构建不同压缩 机整体性能评价的统一基准。

该方法的主要概念是计算运行一小时的能耗和提供给客户的总的可用气量。基于这些 值,可以计算出对应的周期比功率。相较于绝热效率,比功率是更为人熟知的方法。

图 5 是一个典型的运行周期,其中定义了三个关键部分:加载能耗(蓝色)、空载能 耗(黄色)和周期能耗(红色)。

加载的能耗为:

式中 :

– 加载状态下的平均耗功,特指额定工况下

– 加载率

– 运行时间

卸载的能耗为:

式中 :

– 空转或卸载状态下的平均耗功

压缩机周期性运行过程中,切换过程中的额外消耗的能量可以列为:

其中 CER 定义为周期比功率(Cycle Energy Requirement),其值可以通过简易可靠的方法进行测量[2]。

图 5:周期运行中的能耗

对于特定机器在单个运行小时内的整体能耗,可以用以下公式汇总着三个关键值:

式中 :

– 每小时加载次数

相应地,这段时间内可用空气体积为:

式中 :

– 额定工况下的平均容积流量

整体比功率可以计算为:

这个值非常容易理解,因为比功率是压缩机行业众所周知的一个术语。也可以按照 ISO1217:2016 附录 H 将比功率换算成绝热效率:

对比定流量压缩机和变流量压缩机(如:变频压缩机或离心式压缩机),需要引进另 一个气量比例。该流量比例定义如下:

式中 :

– 是规定运行条件下的最大容积流量。

另外,由数据挖掘工作可知,工频压缩机的容积流量为 。

总结一下,分析空压机部分加载时的表现,仅需要用到以下参数:

大部分参数都可以按已知标准(如:ISO1217,ISO18740)进行测量。

需要说明的一点,这一方法可以通过简单计算来对比不同类型压缩机在实际运行条件下的性能,如对比工频压缩机和变频压缩机,或者是部分加载的离心式压缩机。当压缩机不符合客户气量需求而进入周期性运行或放空运行时,也可以用此计算对比离心式压缩机和变频压缩机性能。相对于当前额定工况下效率,这一方法和数据分析将会是一个好的基础,可以标准化实际运行工况下的效率。

不同类型压缩机整体能耗对比

数据分析表明,压缩机所处的实际生产设施、应用和设置是非常多样化的。为了持续改善空气压缩机对环境的影响,为合适的工况选择合适的压缩类型是非常重要的。

前几节中定义的方法可以用来对不同类型压缩机实现清晰、简单和统一的分析。在本节中讨论的多台空气压缩机,均测量了所有关键数据以分析每个产品在不同应用之下的真 实效率。从中可以看出,同一方法可以适用于不同类型的压缩机。下面的对比将基于单级 工频喷油压缩机、两级工频喷油螺杆压缩机、单级变频喷油压缩机和工频干螺杆压缩机。

所有压缩机均为相同功率档[6],相同额定压力,水冷。表 2 给出的关键参数是按 ISO1217:2016 以及由 Pneurop 和 CAGI 下属的标准化团体正在开发的新的 CER 测量方法进 行测量。

表 2:不同压缩机关键参数

当我们分析表 2 中的关键测量值时,会发现一些很有意思的值。即便加载功率完全相当,两级喷油螺杆压缩机的卸载功耗远大于单级喷油螺杆压缩机,干螺杆压缩机的卸载功率则是工频压缩机中最低的,而由于起停特性,变频压缩机则没有卸载耗功。两级喷油螺 杆卸载耗功高,主要原因是需要较高的油压以保证足量的油在卸载运行时经过压缩机主 机。此外,在周期比功率方面也有很大差别。喷油螺杆压缩机的周期比功率主要是源自油气分离器在加载转卸载过程中的放空以及卸载转加载过程中的填充。由于两级喷油螺杆以及单级变频喷油螺杆(译注:此变频喷油螺杆油分采用保压技术)在油气分离器中维持较 高压力,因此转换过程中的能耗损失较小。而干螺杆压缩机仅需要放空中间冷却器中的少 量压缩空气,所以在转换过程中的能量损失几乎没有。

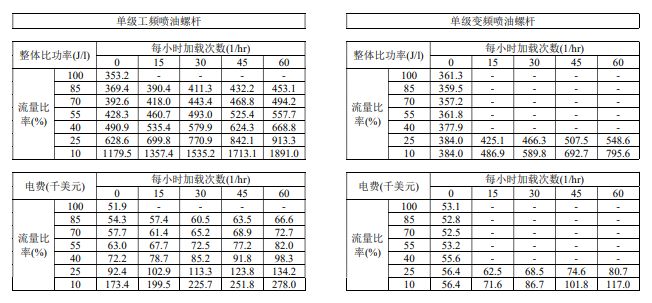

表 6:单级工频/变频喷油螺杆压缩机整体比功率和电费汇总

表 6 对比了单级工频和变频喷油螺杆压缩机。这些汇总是根据前面章节定义的方法生 成的,(译注:基于输出同样气体条件下),其中电费单价为 0.086 美元/千瓦时,即中国工业用电平均电费。在压缩机行业中,通常使用稳定的额定工况下的性能,即表 6 中 100%流量比率及加载次数为 0 来标定相关压缩机的性能。然而,从数据分析章节可知, 在实际应用中,几乎没有一台压缩机会在这种最佳条件下运行,反而所处运行工况更多是 低流量或低加载率,每小时加载次数也高。

从工频压缩机来看,运行在低加载率高加载次数时,其整体比功率较高,电费也较多。对比最佳工况和典型工况,其实际运行电费会比宣传电费高 20%。而对于变频压缩 机,只要没有低于最大调节范围,它会调节气量以满足客户所需气量。这对压缩空气系统 的效率有着直接的正面效果。数据表明,对此功率段的压缩机,客户现场有超过 12.5%的机器流量时低于 40%,且每小时加载次数超过 40 次。在这一工况下,变频压缩机每年可 以节约 36,200 美元。

表 7:两级工频喷油螺杆压缩机/工频干螺杆压缩机整体比功率和电费汇总

如表 7 所示,对两级工频喷油螺杆压缩机和工频干螺杆压缩机做同样对比。由于两级喷油螺杆在卸载时的功耗较高,随着流量比率下降,其能效快速下降。在典型工况下,其一年实际电费比宣传的最佳工况时高 25%。

结论

本文首先对喷油螺杆压缩机的大量数据收集工作进行了深入分析。分析表明,由于大多数空气压缩机均运行于部分加载和高加载次数工况下,因此,仅讨论额定工况下的效率是远远不够的。

目前,已经开发出一种计算方法,以准确并且可测量的方式定义空气压缩机在部分加载工况下的整体能效和能耗。

已经测量了四种类型压缩机,并在销售过程中应用了该方法,以分析压缩机在整体运行工况下的优势。